白銅合金管鑄軋法生產工藝的探討,涉及對水平連鑄工序以及對行星軋制工序的分析與討論

發(fā)布時間:2021-06-30點擊:3321

摘要: 文章主要對鑄軋法中的水平連鑄、行星軋制等重點工序進行了詳細分析和討論,以期對白銅管鑄軋法生產參數的確定提供參考意見。

關鍵詞: 白銅合金管; 鑄軋法; 水平連鑄; 行星軋制

中圖分類號: TG249. 9 文獻標識碼: A 文章編號: 1671 - 6795( 2016) 05 - 0053 - 04

世界性的淡水資源不足,已成為人們日益關注的問題。作為水資源的開源增量技術,海水淡化已經成為解決全球水資源危機的重要途徑。我國海水淡化業(yè)雖然起步較晚,但發(fā)展速度快,日益成為熱門產業(yè),并已經列入國家“當前優(yōu)先發(fā)展的高技術產業(yè)化重點領域指南”[1],納入了《海水利用專項規(guī)劃》、《國家海洋事業(yè)發(fā)展規(guī)劃綱要》、《國務院關于加快發(fā)展循環(huán)經濟的若干意見》等國家中長期規(guī)劃和文件中,得到國家相關產業(yè)政策在技術上和經濟上的扶持,為推動我國海水淡化產業(yè)的跨越式發(fā)展,實現水資源可持續(xù)利用,保障國民經濟和社會可持續(xù)發(fā)展起到了積極的促進作用。

白銅管具有良好的熱傳導性和抗腐蝕性能,尤其是抗海水沖擊腐蝕能力,因此作為熱交換器用冷凝管在海水淡化、船舶、核電站等領域得到了廣泛的應用,BFe10 - 1 - 1 是制備白銅冷凝管***常用的合金牌號之一。目前,國內外 BFe10 - 1 - 1 白銅管主要采用傳統(tǒng)的擠壓法生產,但因其成材率低,單根重量小等原因滿足不了市場的需求。鑄軋法是一種先進的銅管生產工藝,在制冷空調用紫銅管的生產上取得了巨大成功。目前,該工藝已成功應用于 B5 普通白銅管的生產,并在 BFe10 - 1 - 1 管的生產上試用成功。應用鑄軋法生產白銅管,不僅能克服傳統(tǒng)擠壓法效率低、投資大、成材率低、盤重小等缺點,而且易于生產大功率、大容量電站和核電站管式熱交換器用超長管,因此,采用目前技術先進的鑄軋法是生產白銅合金管材的發(fā)展趨勢。

鑄軋法的工藝路線為,原材料—水平連鑄—矯直銑面—3 輥行星軋制—臥式收卷—凸輪式聯合拉拔—倒立 式 圓 盤 拉 伸—矯 直 鋸 切—光 亮 退 火—檢 查 包裝—成品。

水平連鑄管坯和 3 輥行星軋制是鑄軋法生產工藝中的兩個關鍵工序,其技術難點主要體現在以下兩方面,( 1) BFe10 - 1 - 1 合金熔點高、金屬液流動性差,如何利用水平連鑄制備合格的 BFe10 - 1 - 1 空心管坯; ( 2) 3 輥行星軋制過程是一種局部循環(huán)加載的復雜變形過程,BFe10 - 1 - 1 合金強度高對行星軋制的工藝與設備要求。通過確定合理的生產工藝參數,不僅對獲得表面光亮、質量合格的 BFe10 - 1 - 1 白銅管,保證生產的順利進行具有重要意義,同時也有利于優(yōu)化生產設備的設計與投資。

本文將主要就水平連鑄和行星軋制兩道工序對鑄軋法生產 BFe10 - 1 - 1 白銅管進行分析和探討。

1.對水平連鑄工序的分析與探討

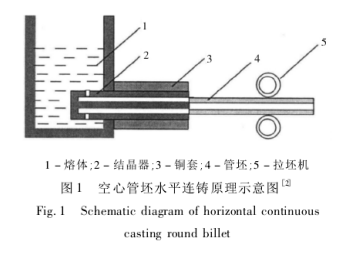

水平連鑄是實現鑄軋法的***道工序,水平連鑄管坯質量的好壞直接決定著合金管的成品質量,圖 1為水平連鑄空心管坯示意圖。水平連鑄時,合金經熔化爐熔化后在保溫爐內保溫,達到澆注溫度時啟動拉坯機,金屬液經進液口進入石墨模具,在水冷銅套作用下凝固成型,管坯出結晶器后直接噴水冷卻。在水平連鑄過程中,鑄造溫度和拉坯制度等對管坯質量有著重要影響。

1.1 鑄造溫度的影響

在 BFe10 - 1 - 1 白銅管坯水平連鑄過程中,金屬液進入結晶器后,在冷卻水的作用下開始凝固形成坯殼。隨著溫度的降低,凝殼開始收縮,由于凝殼外層溫度低,收縮量大,而內層溫度高,收縮量小,因此造成凝殼存在內應力,當內應力過大時容易形成裂紋。鑄造內應力可根據以下公式求得:

F = E·λ·△T[3]式中,F 為鑄坯內應力,MPa; E 為彈性模量,MPa;λ 為線收縮系數,10- 6/ K; ΔT 為凝殼兩點之間的溫差,K。從上述公式可以看出,當材料一定時,鑄造內應力的大小與凝殼內外溫差成正比,降低凝殼內外溫差,可以降低凝殼內應力,從而抑制裂紋的形成。

當鑄造溫度過高時,凝殼內部冷卻較慢仍保持較高溫度,而外部冷卻快,尤其在進入二冷區(qū)后,凝殼外表面在直接水冷的作用下溫度急劇降低,造成凝殼內外溫差過大,極易形成冷裂。

因此,水平連鑄時,應盡量采取低溫鑄造。當然并非鑄造溫度越低越好,因為鑄造溫度過低,金屬液粘度增大,流動性降低,導致在石墨模具內難以完整充 型,管 坯 表 面 會 出 現 冷 隔缺陷。因此,合理地選擇鑄造溫度對水平連鑄管坯的質量有著至關重要的影響。根據相關經驗,澆鑄溫度選擇在 1230℃ ~ 1250℃較為合適。

1.2 拉坯制度的影響

1.2.1拉坯模式的選擇

水平連鑄常用的拉坯方式有如下幾種: ( 1) 拉—停—推—停式; (2) 拉—推式; ( 3) 拉—推—停—推式。拉坯模式的選擇與合金強度有關,白銅合金宜采用拉—停—推—停的拉坯模式

。這種拉坯模式具有以下特點:( 1) 拉完之后有中停時間,使結晶器內的金屬液有足夠的時間冷卻凝固,從而使坯殼增厚,提高其強度;

( 2) 及時的反推,可以及時補縮鑄坯的冷縮量,焊合熱裂紋,保證鑄坯質量,同時合理的反推量還可以使坯殼松動,防止其與結晶器壁粘結,降低拉坯阻力。

1.2.2 拉坯速度的影響

拉坯速度的快慢是影響白銅管坯質量的關鍵因素。當其它鑄造工藝參數確定時,拉坯速度越快,結晶器內液穴深度越深,液穴底部與鑄坯表層的溫差加大,鑄造熱應力也隨之增大,從而導致熱裂傾向增大。因此,在水平連鑄時應適當降低拉坯速度,拉坯速度控制在 330 ~ 350mm/min 為妥。當拉坯速度確定后,采用高頻率小拉程的拉坯制度有利于降低引錠阻力,獲得表面光滑無裂紋的鑄坯。

2.對行星軋制工序的分析與討論

鑄軋法技術的核心是行星軋制,通過施加大變形量使管坯鑄造晶粒充分破碎,使軋制出的管坯晶粒細小均勻,內外表面光亮無氧化,為后道拉伸工序提供高質量的管坯。

2.1 軋制溫度的確定

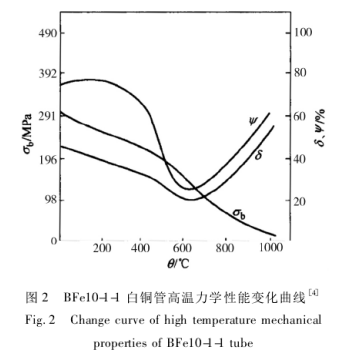

圖 2 為 BFe10 - 1 - 1 白銅管高溫力學性能變化曲線。從圖 2 曲線可以看出,室溫下 BFe10 - 1 - 1 白銅管坯具有良好的塑性,隨著溫度升高,管坯的抗拉強度以及延伸率均呈下降趨勢,特別是在 600℃ 左右,延伸率和斷面收縮率快速降低; 隨著溫度繼續(xù)升高,延伸率和斷面收縮率開始回升,而抗拉強度繼續(xù)降低,說明在 600℃左右,BFe10 - 1 - 1 白銅管坯塑性***差。因此 BFe10 - 1 - 1 白銅管坯軋制時應該避開此溫度區(qū)間,選擇低溫或者高溫進行軋制。

若選擇高溫進行軋制,管坯變形抗力小,所需軋制力小,但需要對管坯加熱至較高溫度,能耗較大,同時失去了行星軋制的意義( 行星軋制的優(yōu)點在于室溫軋制并可實現完全再結晶) 。而低溫軋制時,盡管管坯變形抗力大,對軋機及模具的性能要求較高,但是在軋制過程產生的摩擦熱及塑性變形熱使管坯溫度迅速升高至 850℃左右,實現了管坯完全再結晶,使性能明顯提高,可充分發(fā)揮行星軋制的優(yōu)勢。因此,BFe10 - 1 - 1 行星軋制時宜采用低溫軋制。

2.2 偏轉角的選擇

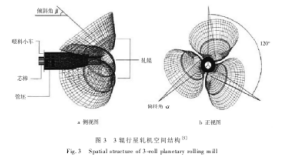

如圖 3 所示,3 輥行星軋機軋輥具有一定的傾斜角和偏轉角,傾斜角為軋件提供了徑向壓力,從而使軋件發(fā)生徑向壓縮變形,而偏轉角為軋件提供軸向向前的作用力,使軋件向前運動。

生產過程中應首先保證管坯的合理壓下量,即先確定傾斜角,然后通過調整偏斜角使軋制速度趨于合理。行星軋機的傾斜角一般選擇 50° ~ 55°,這樣可大幅度提高軋制的斷面縮減量,進行大變形軋制和軋制薄管坯。軋輥的偏轉角是 3 輥行星軋制過程中的一個十分重要的參數,它將影響到軋輥所受到的軋制力和軋件的出口速度。

從幾何學角度來分析,增加偏轉角將增加軋件向前的速度分量,因而軋件出口速度將顯著提高,可提高生產效率。但偏轉角并非越大越好,因為增大偏轉角,軋輥與軋件接觸面積增加,摩擦力增大,軋輥受力隨之增大,對軋機的結構及載荷提出了更高的要求,勢必增加設備投資。因此,將軋輥的偏轉角控制在合理范圍內,既可以保證軋件合適的出口速度又不會使軋制力過高。根據相關經驗,軋輥偏轉角設定在 7° ~ 8°為合理的取值范圍。

3.結論

在滿足生產需求的前提下,合理選擇水平連鑄和行星軋制的主要工藝參數,可以生產出內外表面光亮無氧化,滿足后續(xù)加工要求的高質量的 BFe10 - 1 - 1白銅管坯。

( 1) BFe10 - 1 - 1 白銅管坯水平連鑄合理的澆鑄溫度為 1230℃ ~ 1250℃;

( 2) BFe10 - 1 - 1 白銅管坯水平連鑄拉坯模式宜采用拉—停—推—停的模式,拉坯速度應控制在 330 ~350mm / min; 拉坯速度確定后,采用高頻率小拉程的拉坯制度有利于降低引錠阻力,獲得表面光滑無裂紋的鑄坯;

( 3) BFe10 - 1 - 1 白銅管坯在 600℃ 左右時塑性***差,行星軋制時應該避開此溫度區(qū)間。為充分發(fā)揮行星軋制的優(yōu)勢,節(jié)能降耗,BFe10 - 1 - 1

行星軋制時宜采用低溫軋制;

( 4) BFe10 - 1 - 1 行星軋制時軋機的傾斜角宜選擇 50° ~ 55°,軋輥的偏轉角應控制在 7° ~ 8°。

來源:中國知網 作者:龔燃